Конструкция и виды пресс форм

Пресс-форма для литья пластмасс под давлением представляет из себя довольно сложное устройство, эксплуатируемое в условиях нагрузок в сотни тонн, циклических перепадов температуры на сотни градусов, испытывающее воздействие агрессивных веществ, выделяющихся из пластика. При этом, для получения качественной отливки, точность примыкания формообразующих деталей формы, должна составлять сотые доли миллиметра. Для выполнения этих довольно жестких требований, разработчиками и изготовителями пресс-форм было выработано множество типовых конструктивных решений, упрощающих и ускоряющих процесс производства.

При всем многообразии существующих видов и конструкций пресс-форм, можно выделить несколько их основных видов. Однако прежде чем перейти к их рассмотрению, договоримся о терминах.

Определения

Пресс-форма - это устройство для литья под давлением объёмных деталей из полимеров, резин и других материалов.

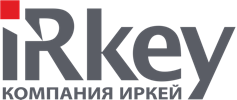

Пуансон – подвижная деталь пресс-формы, передающая давление на формуемый материал. Пуансон, как правило, имеет выступы, оформляющие внутреннюю поверхность изделия. Поскольку деталь в процессе охлаждения усаживается и обжимает эти выступы, съём готового изделия после раскрытия формы осуществляется чаще всего с пуансона.

Матрицей называется неподвижная часть пресс-формы, обычно имеющая впадины и оформляющая наружную поверхность детали. Подача материала в полость формы осуществляется через канал в матрице - литниковую втулку.

Формообразующая или формующая полость – полость между матрицей и пуансоном для загрузки материала, повторяющая собой форму будущей детали.

Линия разъема – поверхность смыкания пуансона и матрицы. В простых пресс-формах линия разъема представляет собой плоскость, а в сложных состоит из одной или нескольких сложных поверхностей, образуемых пуансоном, матрицей и другими подвижными элементами формы.

Двухплитные пресс-формы

Самым простым и одновременно самым распространенным типом пресс-формы является холодноканальная форма с двумя плитами.

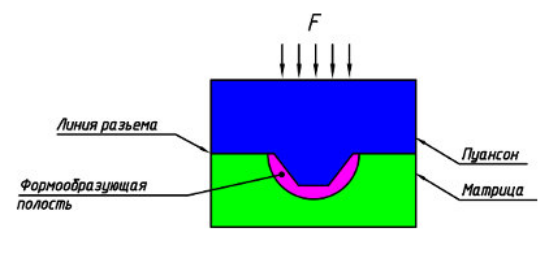

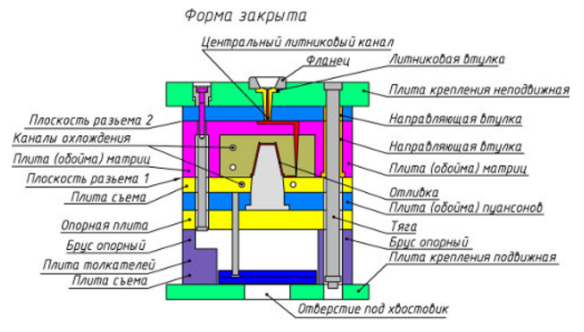

На рисунке показана пресс-форма с центральным литниковым каналом, обеспечивающим прохождение расплавленного материала от узла впрыска до разводящего литника, проходящего по линии разъёма. Из разводящего литника расплав попадает непосредственно в формующую полость. В самом простом случае разводящий литник в пресс-форме может отсутствовать, а материал из литниковой втулки - подаваться непосредственно в полость. Изделия, полученные на таких пресс-формах легко определить по крупному круглому срезу - следу обрезки "морковки" литника, обычно расположенному в самом центре детали.

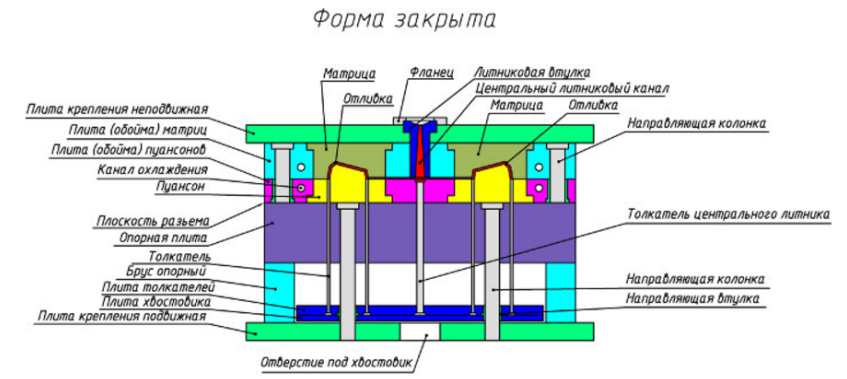

Представленная пресс-форма имеет одну плоскую линию разъёма, которая размыкается в каждом цикле литья для извлечения изделия и удаления литника. Извлечение изделия и отделение литников обеспечивается толкающей системой пресс-формы, состоящей из плиты толкателей, плиты хвостовика и множества отдельных толкателей. Толкатели бывают различной формы, но самые распространенные - цилиндрические. Круглые следы от них можно увидеть на внутренней поверхности большинства пластмассовых деталей.

Рабочие части пресс-формы - пуансон, матрица и различные вставки, называемые также "знаки", определяют конфигурацию отливаемой детали. Части формы, составляющие собой её каркас, называются несущими, или опорными плитами. Несмотря на то, что эти плиты должны выдерживать циклические нагрузки в сотни, а иногда и в тысячи тонн, они изготавливаются из более мягкого металла, по сравнению с рабочими частями формы. Это позволяет удешевить пресс-форму и упростить её изготовление.

Важным элементом конструкции формы является её теплообменник. По существу теплообменник - это множество круглых отвестий сложной конфигурации, пронизывающих плиты и рабочие части пресс-формы. Вода, пропускаемая через эти каналы, обеспечивает быстрое и равномерное охлаждение детали в формующей полости.

Трёхплитные пресс-формы

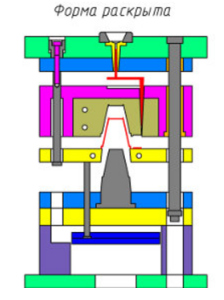

Трехплитная форма обладает двумя линиями разъёма, одна из которых служит для освобождения детали, а другая, параллельная основной - для извлечения застывшего литника. Такая конструкция позволяет усложнить разводящий литник и осуществлять впрыск не только по периметру, но и в любой точке формующей плоскости. При этом точка впрыска может иметь диаметр около одного миллиметра, а разводящий литник отделяется автоматически при раскрытии формы.

В форме, показанной на рисунке, цикл съёма начинается с открытия формы по первой линии разъёма, проходящей между плитой пуансона и матрицы. При этом разводящий литник отрывается от детали. После того, как деталь полностью освобождена, начинается раскрытие второй линии разъёма с извлечением литника.

В приведенной на рисунке пресс-форме, снятие отливки с пуансона производится плитой съёма. Такой метод применяется в случаях, когда наличие на детали следов толкателей недопустимо, или если необходимо обеспечить равномерное распределение усилия сталкивания.

Горячеканальные формы

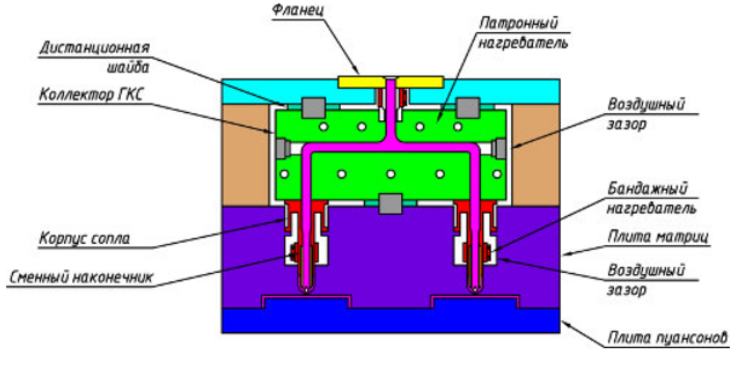

В холодноканальных пресс-формах литник в каждом цикле должен быть остужен и в твердом виде выталкнут вместе с отливками, чтобы потом отправиться на измельчение и вторичную переработку. В горячеканальных же формах литниковая система снабжена электронагревателем, который постоянно поддерживает материал в расплавленном состоянии. Литник теперь не нужно извлекать, а значит сокращается время охлаждения формы и уменьшается объем отходов материала.

Литниковая система горячеканальных форм включает в себя два основных элемента – разводящие коллекторы и систему сопел. Коллектор системы, расположенный в плите матрицы, доставляет расплавленный материал от сопла литьевой машины к соплам. Сопла подают материал прямо в формующую полость или в холодный разводящий литник, аналогичный по конструкции с литником двухплитной формы.

Конструктивное исполнение ключевых элементов горячеканальной системы - коллектора и сопел весьма разнообразно. Поскольку эти элементы довольно часто выходят из строя, изготовители пресс-форм стараются использовать стандартные модели от специализированных производителей, а не изготавливать их самостоятельно.

Конструкция горячеканальной формы похожа на трехплитную, во второй линии разъема которой расположился коллектор горячего канала. Для управления нагревательными элементами используется специальный контроллер.